Современные условия эксплуатации отопительных систем отличаются от тех, что были даже лет десять назад, не говоря уж о более давнем периоде. Это накладывает определенные ограничения на материал, из которого изготавливают дымоходы.

В прежние годы многие котлы работали преимущественно на максимальной мощности ввиду отсутствия гибкого автоматического регулирования и достаточно низкого КПД. В результате практически единственным требованием к материалу дымовой трубы была жаростойкость, поскольку температура отходящих газов оставалась стабильно высокой. Нынешние отопительные системы, благодаря погодозависимому мониторингу, плавной настройке мощности, высокому коэффициенту полезного действия и популярности температурных отопительных контуров с низкими входящими температурами, таких как «теплый пол», заставляют котел значительную часть времени функционировать в режиме сниженной мощности или отключаться. Это сказывается и на температуре дымовых газов, которая значительно снижается. В результате жаростойкость материала дымохода несколько отступает на второй план перед коррозийной стойкостью, кислотоупорностью и, как ни странно, огнестойкостью.

Низкие температуры отходящих газов вызывают образование конденсата, состоящего преимущественно из кислот, которые могут разрушать стенки дымохода. Водородный показатель конденсата при сжигании природного газа составляет pH = 3-4, а у жидкого топлива и того меньше — в районе pH = 1,8-3,7. Причем конденсация некоторых содержащихся в дымовых газах кислот начинается при температурах, значительно превышающих точку росы водяного пара. Так, раствор серной кислоты (H2SO4), даже в сочетании с олеумом (раствор серного ангидрида SO3 в серной кислоте) при концентрации последнего менее 80 % по массе уже начинает давать температуру выше 55 °C. Например, 60 % олеума заставляют водный раствор серной кислоты кипеть при 70 °C. В чистом же виде температура кипения серной кислоты начинается от 100 °C. Температура кипения азотной кислоты тоже велика (+82 °C).

Современные отопительные системы заставляют котел значительную часть времени функционировать в режиме сниженной мощности или даже отключаться

Дымоходные тракты, выполненные из кирпича, чугуна или черной стали, атаки кислот не выдерживают, поэтому в современных системах дымоудаления используют нержавеющую сталь специальных кислотостойких марок и керамику.

Другой проблемой, которую следует иметь ввиду при выборе материала для дымовых труб, является вероятность отложения и последующего возгорания сажи на его стенках. Эта «неприятность» особенно вероятна в котлах на жидком и твердом топливе. Поэтому стенки должны быть по возможности гладкие, без поперечных каналов и углов, и стойкие к возникновению огня — и материалы, которые от пламени могут потрескаться или поменять свои свойства каким-то иным способом, отпадают, поскольку может нарушиться герметичность дымохода, и в помещение начнет попадать смертельно опасный угарный газ.

Для изготовления современных дымовых труб используют преимущественно низкоуглеродистую аустенитную нержавеющую сталь с высоким содержанием никеля, что придает ей пластичность, широкий спектр температурных режимов, немагнитные свойства и хорошую пригодность к сварке. Наиболее часто встречающиеся марки стали — AISI 304 (1.4301) с высоким содержанием никеля (8 %) и хрома (18 %) и ее модификация AISI 316 (1.4404, 1.4571), улучшенная за счет добавления молибдена.

Высокие антикоррозийные свойства данных марок нержавеющих сталей обусловлены присутствием на поверхности пленки оксида хрома, которая при повреждении поверхности в результате механического воздействия или температурных перепадов моментально восстанавливается, препятствуя проникновению коррозии вглубь изделия.

Для изготовления современных дымовых труб используют преимущественно низкоуглеродистую аустенитную нержавеющую сталь с высоким содержанием никеля

Присутствие в структуре стали никеля обеспечивает дополнительную механическую прочность и коррозионную стойкость. Обусловлено это высокой температурой плавления никеля, который не выгорает (как, например, хром) при сварке, оставаясь в сварном шве.

С увеличением температуры прочность стали AISI 304 снижается, прочностные характеристики начинают ощутимо падать уже при 425 °C. Сталь данной марки обнаруживает хорошую устойчивость к воздействию большинства кислот, за исключением серной. Дымоходы из стали AISI 304 подходят для котлов на газообразном топливе.

Сталь AISI 316 данных недостатков в значительной мере лишена из-за добавления дополнительных легирующих компонентов, а именно следующих — молибден увеличивает стойкость стали в условиях повышенной температуры, а титан придает стали способность лучше противостоять агрессивным средам, связывая остатки углерода в стали с образованием карбидов. AISI 316 является значительно более стойкими к серной кислоте, чем любые другие хромникельсодержащие марки. При температурах около 50 °C AISI 316 стойка к этой кислоте в концентрации до 5 %. При температурах до 40 °С и выше 60 °С эта марка имеет превосходное сопротивление более высоким концентрациям.

Следовательно, в местах конденсации сернистых газов она является намного более стойкой, чем другие типы. Из стали AISI 316 изготавливают дымоходы для всех видов топлива: газообразного, жидкого и твердого.

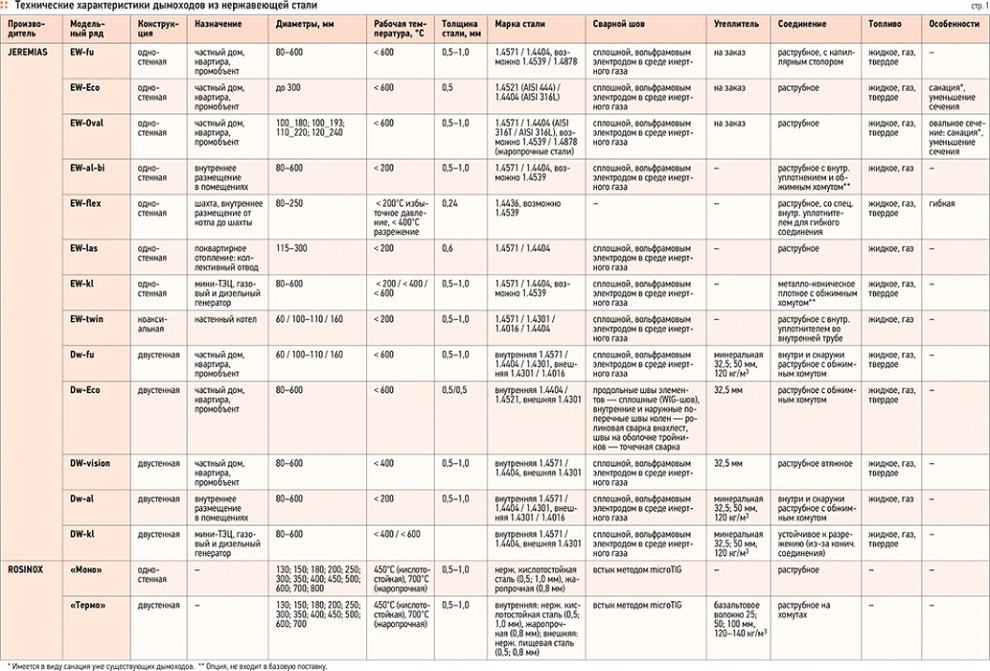

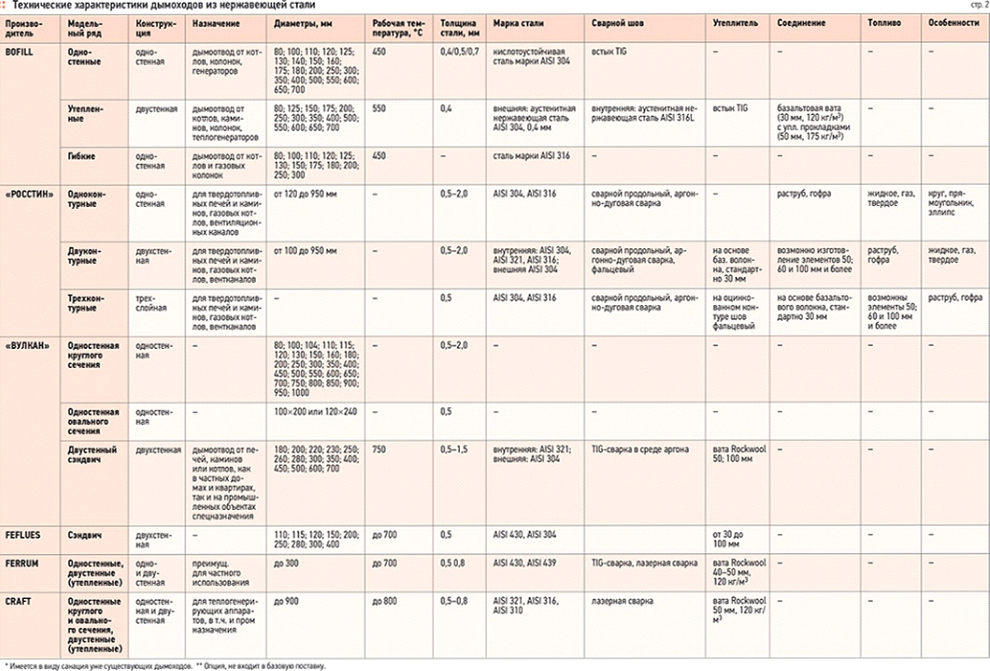

Некоторые производители («Вулкан», Craft, Ferrum, Feflues) используют для изготовления дымовых труб и другие разновидности нержавеющей стали: AISI 310, AISI 321, AISI 430.

Наиболее распространенными методами сварки являются microTIG и WIG, что на самом деле одно и то же. TIG (Tungsten Insert Gas) — это ручная дуговая сварка неплавящимся электродом в среде инертного защитного газа. Поскольку чаще всего в качестве материала для неплавящихся электродов используется вольфрам, в немецкоязычной литературе используют сокращение WIG (Wolfram Inert Gas).

Поскольку набольшее распространение в качестве защитного газа получил аргон, за этим методом закрепилось название «аргонодуговая сварка» (АДС). Однако следует заметить, что такое наименование не совсем правильно, потому что при сварке методом TIG в качестве защитного газа могут использоваться также гелий, азот или различные газовые смести; существует также метод так называемой «атомно-водородной» сварки, схожий по своей физической сущности с TIG-методом.

Сталь AISI 316 обычных «стальных» недостатков в значительной мере лишена из-за добавления дополнительных легирующих компонентов, а именно молибдена и титана

Кроме того, сварка с использованием аргона в качестве защитного газа может вестись и с применением плавящегося электрода. По сравнению с другими способами сварка в защитных газах обладает рядом преимуществ: высокое качество сварных соединений на разнообразных металлах и сплавах различной толщины; возможность сварки в различных пространственных положениях; возможность визуального наблюдения за образованием шва, что особенно важно при полуавтоматической сварке; отсутствие операций по засыпке и уборке флюса и удалению шлака; высокая производительность и легкость механизации и автоматизации; низкая стоимость при использовании активных защитных газов.

Представленные в обзоре дымовые трубы относятся преимущественно к двум типам: одностенные и двустенные. Вторые также называют утепленными или «сэндвич». В ассортименте производителя «Росстин» имеются также трехслойные модели.

С точки зрения сечения дымоходы изготавливают преимущественно круглыми, некоторые производители предлагают овальные (Jeremias, «Росстин» и др.) и даже квадратные дымоходы.

Одностенный дымоход — это обычная труба толщиной 0,24-2,0 мм без утепления. Такие трубы, как правило, используют для размещения внутри помещения или внутри кирпичных каналов. Он может быть жестким или гибким — вариант, удобный для подсоединения котлов и газовых колонок в условиях ограниченного пространства.

Двустенные дымоходы состоят из трех слоев: двух слоев нержавеющей стали (внутреннего и внешнего) между которыми находится утеплитель. Двустенный дымоход может использоваться не только внутри, но и снаружи здания. Утеплитель предотвращает чрезмерное остывание продуктов сгорания и, как следствие, выпадение конденсата. Также за счет этого значительно увеличивается тяга.